кейс1

Источник изображения: Источник изображения: PxHere, CC0 Public Domain

Источник изображения: Источник изображения: PxHere, CC0 Public Domain

Общая информация

- Компания/Заказчик: Siemens Electronics (Gerätewerk Erlangen, GWE)

- География: Германия

- Отрасли: Металлургия и машиностроение

- Области управления бизнеса: производство

- Решаемые бизнес-задачи: Цифровая трансформация предприятий, Цифровизация производства

- Идеологические платформы и тренды: Digital Twins (Цифровые двойники), Искусственный интеллект, Робототехника и роботизация, Трансформационный подход

Исходная проблема, вызов, идея

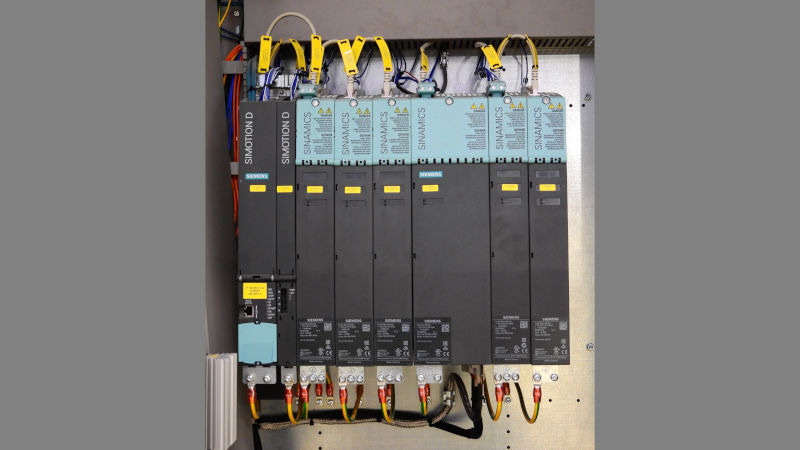

Завод Siemens Electronics в Эрлангене (GWE), Германия, производит частотно-регулируемые приводы SINAMICS, панели управления, контроллеры ЧПУ и силовую электронику. На предприятии работает более 900 сотрудников.

Глобальная цель компании: "стать веду...

Принцип решения

Как и многие производители, предприятие сталкивается с глобальной конкуренцией и сложными экономическими условиями. В рамках решения своей задачи по экономически эффективному и устойчивому производству среднесерийной продукции в сложившихся условиях предприятие выбрало путь преобразования в цифровое предприятие.

Для достижения этой цели понадобилось провести переквалификацию персонала, а также создать производственную культуру, поощряющую эксперименты.

Описание кейса

Lighthouse Factory (фабрика-маяк) - это статус, который присваивается жюри под эгидой Всемирного экономического форума предприятиям, использующим технологии Индустрия 4.0 и служащим ориентиром для других компаний.

Завод Siemens в Эрлангене заслужил этот статус благодаря стратегическому использованию таких цифровых технологий, как цифровые двойники, искусственный интеллект, робототехнику и промышленную метавселенную.

В рамках реализации концепции полностью подключенного и интеллектуального завода компания опирается на подход Green Lean Digital (зеленый, бережливый, цифровой) который фокусируется на трех основных принципах:

Green (устойчивость) - подразумевает снижение воздействия на окружающую среду путем минимизации выбросов углекислого газа, отходов, потребления энергии и мусора за счет использования возобновляемых источников энергии, внедрения практик циркулярной экономики и стремления к углеродной нейтральности, чтобы соответствовать глобальным целям устойчивого развития.

Lean (эффективность) - принципы бережливого производства направлены на оптимизацию процессов с целью устранения отходов и излишков ресурсов, повышения производительности и снижения затрат, что способствует как операционной, так и экологической выгоде.

Digital (трансформация) - цифровизация отвечает за инновации и гибкость в этом подходе. Такие технологии, как искусственный интеллект, IoT и аналитика больших данных, помогают оптимизировать деятельность в режиме реального времени, автоматизировать процессы и более эффективно отслеживать показатели устойчивости. </font size="-1">

С прикладной точки зрения в основе цифровой трансформации завода Siemens в Эрлангене лежат следующие ключевые цифровые технологии:

Цифровые двойники Они используются на всех этапах от проектирования и конструирования до непосредственно производства продукции, они позволяют выявлять узкие места и выдвигать предложения по их улучшению, не вмешиваясь в реальную систему. Например, они используются для моделирования материального потока в цехе. Здесь автоматизированные управляемые транспортные средства (AGV) доставляют материалы на производственные линии. Поиск оптимальных маршрутов и времени цикла зависит от сложных инструментов моделирования, таких как Tecnomatix Plant Simulation и Process Simulate. В результате циркуляция материалов сократилась примерно на 40%.

Искусственный интеллект С его помощью анализируются производственные данные для обнаружения аномалий в режиме реального времени и инициировании упреждающих действий по техническому обслуживанию.

Например, с его помощью удалось сократить ручной труд по проверке печатных плат на производстве SMT и сократить количество ложных одобрений оператором на 60%. Алгоритмы определяют, правильно ли автоматическая оптическая инспекция (AOI) идентифицировала дефект или это "ложный вызов".

Также ИИ позволяет роботам выбирать и размещать несортированные детали из ящиков независимо от их расположения - обычно им требуются вкладыши, в которых детали упорядочены, и т.д.

Промышленная метавселенная В настоящее время эта технология используется для оптимизации и ускорения планирования производства до развертывания физических ресурсов, например, для расширения производства преобразователей частоты SINAMICS нового поколения. Конкретные станки не перемещаются до тех пор, пока каждый этап их перемещения не будет смоделирован заранее с участием всех соответствующих подразделений. Живое соединение реального робота с его цифровым двойником позволяет моделировать в Industrial Metaverse все движения в реальном мире в соотношении 1:1.

Доступность данных также позволяет возвращаться в прошлое и отслеживать последовательности движений снова и снова. Таким образом экономится 50% времени и усилий на изменение производственной планировки.

В настоящее время завод работает над автоматической передачей изменений на реальном производственном участке обратно в Digital Twin, то есть в Industrial Metaverse, чтобы в будущем между реальным и цифровым миром больше не было никаких различий.

Low-code платформа Mendix

С ее помощью облегчается анализ данных и повышается их доступность для всех сотрудников. С ее помощью специалисты легко создают дашборды, которые показывают фактические нарушения, повлиявшие на производительность, и позволяют устранить эти узкие места.

На предприятии реализуется пилотный проект, в котором low-code платформа Mendix используется для подключения цифровых двойников к к данным IoT, получаемым в ходе технологического процесса. Модели САПР и данные о жизненном цикле изделия могут быть связаны с реальными данными датчиков на производстве, чтобы быстрее выявлять отклонения и решать проблемы.

Конвергенция ИТ/ОТ

Этим термином обозначается соединение современного и устаревшего оборудования, объединение технологий автоматизации с современными ИТ-технологиями, такими как облачные вычисления и граничные вычисления. Для обмена данными используется low-code приложение, развернутое на устройстве Siemens Industrial Edge. Полученные данные обрабатываются и используются для оптимизации производства в рамках оперативного управления.

Например, анализ производственных данных позволил получить новые сведения, которые помогли повысить производительность машин для нанесения покрытий на 4% за счет улучшения их эксплуатационной готовности.

Самым большим преимуществом конвергенции ИТ/ОТ на производстве "SINAMICS"» является использование производственных данных в управлении операциями, что позволяет нам получить доступ к всеобъемлющей базе данных для ежедневной оптимизации производства. Имитационная модель, работающая параллельно с реальным заводом, позволяет сравнивать неисправности и другие KPI между машинами, используя реальные производственные данные.

Еще инновационное решение, которые тестируется на заводе - это чатбот "Operations Copilot", разработанный Siemens в сотрудничестве с Microsoft.

В случае поломки оборудования его можно на естественном языке спросить, что не так с машиной, что означает код ошибки и какие действия следует предпринять дальше. Опросы инженеров по техническому обслуживанию показали, что Operations Copilot позволяет сэкономить в среднем 25 % времени на реактивное обслуживание.

Другими словами, вместо того, чтобы посылать "нужного" человека для устранения проблемы, появляется возможность задействовать сотрудника, который находится рядом, что бы он был "нужным" человеком.

Взаимодействие с промышленным копилотом происходит по тому же принципу, что и в ChatGPT: сервис получает запросы на естественном языке. При этом нет необходимости знать какой-либо язык программирования. Ответ также дается на обычном языке.

Результат

В 2024 году завод Siemens в Эрлангене стал третьей производственной площадкой Siemens, признанной ВЭФ "цифровым маяком" (Digital Lighthouse Factory) - одной из самых современных фабрик в мире, по примеру предприятий в Амберге (Германия) и Чэнду (Китай).

Следуя подходу Green Lean Digital, сочетающему устойчивое развитие и цифровые преобразования, завод смог увеличить производительность на 69% и снизить энергопотребление на 42% за четыре года.

На предприятии было внедрено более 100 сценариев использования ИИ, развернуты цифровые двойники и промышленная вселенная.