кейс4

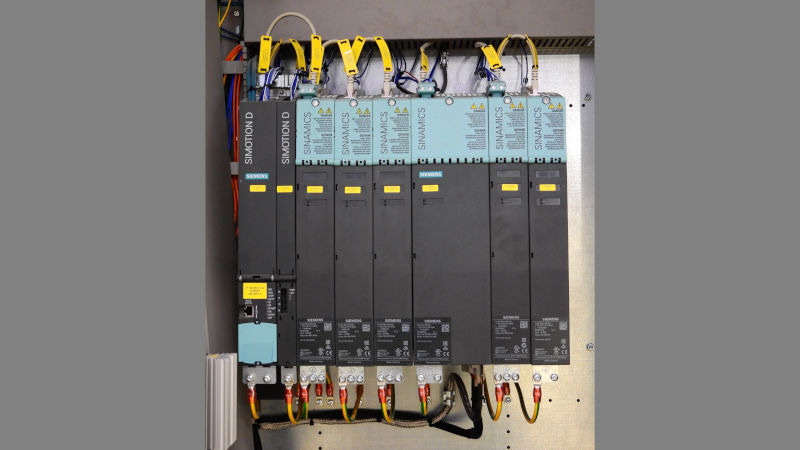

Источник изображения: Источник изображения: PxHere, CC0 Public Domain

Источник изображения: Источник изображения: PxHere, CC0 Public Domain

Общая информация

- Компания/Заказчик: АО "МХК "ЕвроХим" (АО "Минерально-химическая компания ЕвроХим")

- Консалтер/Интегратор: ООО "Цифровые технологии и платформы"

- География: РФ

- Период проекта: Проект начат в ноябре 2023 года

- Отрасли: Химическая промышленность

- Области управления бизнеса: инновации, R&D, производство, ресурсы, оборудование, эксплуатация, управление инфраструктурой

- Решаемые бизнес-задачи: Автоматизация бизнес-процессов, Мониторинг работы промышленного оборудования и производственного персонала, Оптимизация производственных процессов, Экономия ресурсов

- Идеологические платформы и тренды: IoT (Интернет вещей), Искусственный интеллект, Компьютерное зрение, Машинное обучение, Облачные решения, Платформенные решения, Трансформационный подход

Исходная проблема, вызов, идея

Основная идея "МХК "ЕвроХим" заключается в создании комплексной цифровой системы из трех ключевых компонентов: платформы производственных данных, импортозамещенных систем класса MES и инструмента для быстрой реализации цифровых гипотез.

Предполагает...

Принцип решения

В качестве основы для разработки Цифровой промышленной платформы "МХК "ЕвроХим" была взята отечественная платформа ZIIOT (Zyfra Industrial IoT Platform) компании Цифра.

На ее базе проводится усовершенствование стандартных систем класса MES и разрабатываются внутренние цифровые решения для управления и мониторинга производственных процессов, мониторинга и контроля состояния оборудования, качества продукции, планирования производства и прогнозирования. Кроме того используются инструменты визуализации производственных процессов, построения и отслеживания KPI производственного персонала.

Описание кейса

Проект по созданию Цифровой промышленной платформы "МХК "ЕвроХим" был запущен в 2023 г.

В рамках первого этапа внедрения на ключевых предприятиях компании в течение следующего года была развернута IoT платформа, обеспечен сбор и долговременное хранение производственных данных в качестве основы для внедрения цифровых инструментов для повышения эффективности производства.

Далее на ее базе реализованы системы управления производственным процессом, контроля состояния оборудования, планирования, прогнозирования, контроля качества, мониторинг ключевых показателей эффективности, в т.ч. с применением ИИ.

Также на предприятиях компании было реализовано более 200 мнемосхем и дашбордов для оперативного получение данных для анализа и своевременного предотвращения нарушений и отклонений процессов. Отмечается, что это дало возможность кратно снизить вероятность возникновения внеплановых простоев.

Первым предприятием, где была развернута платформа, стал Усольский калийный комбинат. В рамках проекта были внедрены инструменты визуализации технологического процесса и ключевых параметров рудника и флотационной обогатительной фабрики.

Также были созданы дашборды для персонала, показывающие показатели добычи и переработки руды, объемы выработки продукции, ее качественные показатели, автоматизирована отчетность.

С помощью платформы была реализована автоматическая фиксация простоев технологических линий, секций фабрики и подъемных машин рудника, формирование отчетности о событии и отправка его в ERP.

На "Невинномысском Азоте" платформа была впервые использована для реализации автоматизированного производственного учета с помощью инструментов автоматизированного получения данных о расходе сырья и выпуске продукции. Отмечается, что ее использование позволило увидеть потенциал снижения дебаланса предприятия более чем на 9 п.п. и достижения показателя не превышающего 2 п.п.

На этом же предприятии была тиражирована рексистема для цеха "Аммиак-1В", разработанная для азотной производственной цепочки и ранее внедренная на НАК "Азот". Примечательно, что процесс разработки решения полностью шел на цифровой промышленной платформе компании.

В рамках реализации проекта, пришлось столкнуться с двумя категориями сложностей. К первой относятся технические, которые были связаны со длительными сроками реализации ряда новых требований разработчиками ПО стороннего производителя, из-за чего было принято решение сформировать собственную команду.

Вторая - процессные, связанные с необходимостью погружения и корректировкой процессов производства. Так, для процесса производственного учета понадобилось проведение научно-исследовательской работы по формированию наиболее точной методики расчета масс сырья с учетом имеющихся приборов учета и их погрешности, которая в итоге легла в основу цифрового решения.

Результат

На базе платформы было внедрено около 40 цифровых решений для контроля состояния оборудования, планирования, прогнозирования и т.д. Также на базе платформы функционируют рекомендательные системы для оптимизации техпроцессов.

На конец 2024 года было автоматизировано 100 рабочих мест.

Снижение удельных расходов энергоресурсов составило от 1% до 3% (снижение удельных расходов энергоресурсов и полупродуктов, природного газа, электроэнергии и др., снижение удельного расхода энергоресурсов на обогатительном комплексе).

Повышение производительности составило от 0,5% до 2% (общей производительности предприятия, увеличение выпуска готовой продукции).

Повышение коэффициента использования оборудования от 2% до 10% за счёт более точного графика ППР и рекомендациям по своевременным остановам оборудования в случае возможных неисправностей.

Повышение коэффициента извлечения - от 0,2% до 0,5% за счет оптимизации усреднения.

Кроме того, удалось достичь сокращение времени реализации цифровых проектов на 40%, сокращение затрат на разработку на 10%, сокращение затрат на инфраструктуру на 20%.