кейс5

Источник изображения: Источник изображения: PxHere, CC0 Public Domain

Источник изображения: Источник изображения: PxHere, CC0 Public Domain

Общая информация

- Компания/Заказчик: ГК "Благо"

- Консалтер/Интегратор: СберМобайл

- География: РФ

- Отрасли: Пищевая промышленность, индустрия общественного питания, cельское хозяйство

- Области управления бизнеса: производство

- Решаемые бизнес-задачи: Автоматизация бизнес-процессов, Оптимизация производственных процессов, Повышение эффективности использования оборудования, Экономия ресурсов

- Идеологические платформы и тренды: IoT (Интернет вещей)

Исходная проблема, вызов, идея

ГК "Благо" является одним из лидеров российской масложировой отрасли - в ее состав входят семь заводов по производству растительных масел.

С 2021 года в компании появилась отдельная дирекция по цифровой трансформации, задача которой заключается в р...

Принцип решения

В конце 2022 года группа компаний "Благо", Сбер и СберМобайл подписали договор о создании "Цифрового двойника производства" маслоэкстракционного завода на базе платформы SberMobile IIoT Platform и программно-аппаратного комплекса "Цифровое производство" от СберМобайл.

Прикладными целями проекта были повышение точности и оперативности сбора количественных данных о работе предприятия, снижение времени на принятие управленческих решений, исключение человеческого фактора из мониторинга технологического процесса.

В перспективе развернутая технология должна была стать основой для развития экспертных систем, получения производственной аналитики, оптимизации процессов с помощью ИИ и уменьшения потребления энергоресурсов.

Описание кейса

Работы по внедрению платформы SberMobile IIoT Platform были начаты в ноябре 2022 года. Первые три месяца, до февраля 2022 года включительно, были посвящены предпроектному анализу производственных процессов, аудиту документации, интервьюированию сотрудников, разработке ТЗ и проектированию цифровой платформы. Также подбиралось необходимое оборудование для дооснащения существующих систем предприятия датчиками.

С марта по июль 2022 года проводились работы по поиску и приобретению необходимого оборудования, монтаж и пусконаладочные работы.

С августа 2023 года по январь 2024-го была проведена разработка цифровой платформы и ее интеграция с IoT-датчиками. Проведено обучение сотрудников, тестирование решения и его приёмо-сдаточные испытания.

Опытно-промышленная эксплуатация системы началась в феврале 2024 года. В течение следующих 6 месяцев выявлялись и устранялись недочеты, проводилась доработка платформы.

В сентябре 2024 года решение было запущено в промышленную эксплуатацию.

Отмечается, что все оборудование семи цехов завода каждую секунду генерирует около 1000 метрик, при этом для текущего цифрового двойника было отобрано около 100 метрик.

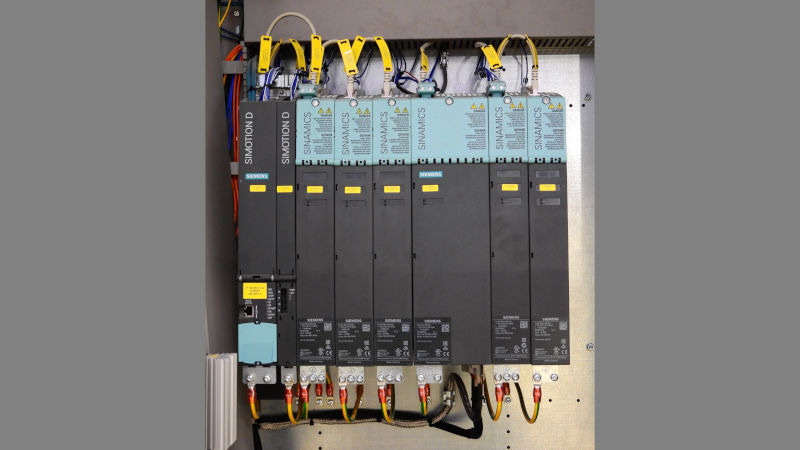

Всего к платформе SberMobile было подключено 8 линий автоматизированных АСУТП, 22 весовых терминала, более 177 датчиков, счетчиков, расходомеров, уровнемеров и другого оборудования маслоэкстракционного производства не включенных в АСУТП.

Также планируется подключение 50 единиц автоматизированного лабораторного оборудования.

Результат

Отмечается, что совокупный эффект от внедрения платформы составил 52 млн рублей за год.

Время простоя оборудования снизилось до 0,86%. Вынос ядра снизился до 0,24% (уровень потерь сырья при производстве). Масличность шрота снизилась до 0,12% (повышение качества продукции). Потери в цехе рафинации снизились до 0,10%. Потери фасовочных материалов уменьшены до 0%.

Также ГК "Благо" планирует внедрить аналогичную систему на других своих предприятиях.