кейс2

Источник изображения: © pixabay.com/bere_moonlight0

Источник изображения: © pixabay.com/bere_moonlight0

Общая информация

- Компания/Заказчик: "Газпром нефть"

- География: РФ

- Отрасли: Торговля

- Области управления бизнеса: безопасность, охрана, маркетинг, продажи, эксплуатация, управление инфраструктурой

- Решаемые бизнес-задачи: Борьба с контрафактом, Мониторинг, Оптимизация производственных процессов, Оптимизация расходов, Отслеживание активов, Передача данных в режиме реального времени, Экономия ресурсов, Энергосбережение

- Идеологические платформы и тренды: IoT (Интернет вещей), Машинное обучение

Исходная проблема, вызов, идея

Сеть собственных и франчайзинговых АЗС Газпром Нефти состоит из более чем 1500 станций. Цели проекта заключались в снижении и предотвращении простоев АЗС, снижении операционных затрат и стоимости их обслуживания.

Для достижения целей были использова...

Принцип решения

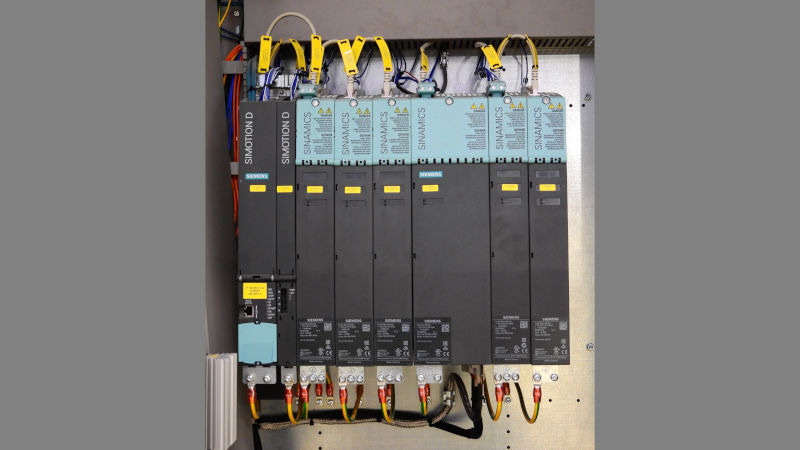

Развертывание IoT платформы для сбора данных от оборудования

Описание кейса

В основе проекта лежит платформа Tibbo Systems AggreGate IoT Platform.

Мониторинг оборудования и процессов торговой зоны АЗС включает в себя: контроль очередей, ТВ/медиа/рекламы, мармита, кофемашины, умного холодильника, морозильного ларя, Wi-Fi, терминала самообслуживания, климатических систем, коммунальных счетчиков, охранных и пожарных сигнализаций.

Мониторинг технологического оборудования АЗС включает отслеживание ценовой стеллы, оборудования резервуарного парка, ТРК, дыхательных клапанов, торгового оборудования СУ АЗС, состояние сетевого оборудования, терминала самообслуживания.

Созданы модели для предиктивной диагностики оборудования. Заявки автоматически создаются в Service Desk системах сервисных и подрядных компаний, идет автоматический контроль SLA (Service Level Agreement) и в случае нарушения автоматически формируются акты о нарушениях.

Система интегрирована с корпоративными системами и с MES нефтебаз, формирование ТТН и сверка фактических параметров топлива на нефтебазе и на АЗС происходит автоматически.

Благодаря решению обеспечивается автоматическая передача данных, контроль целостности информации, агрегирование данных в едином источнике, онлайн доступ к объекту мониторинга, автоматизация процесса слива НП, при этом отсутствует ручной ввод информации и искажение данных персоналом.

Результат

Система мониторинга активов уже развернута в Москве и Московской области, Санкт-Петербурге, Ярославле, Нижнем Новгороде и ряде других городов.

В результате проекта достигается снижение простоев АЗС на 50%, снижение OPEX на 50%, снижение затрат на диспетчеризацию на 30%, снижение нагрузки на персонал на 2 часа в сутки.

Другие результаты:

- прогноз отказа УЭЦН (от общего числа) - 35 %, точность прогноза - 83%;

- снижение времени отпуска топлива на 50%;

- автоматическое выявление смешения топлива на нефтебазе и АЗС;

- практически 100% предотвращение нарушения ТБ при сливе топлива на АЗС;

- контроль остатков в реальном времени;

- снижение технологических простоев на 30%;

- сокращение времени ремонтных работ на 20%;

- поддержание SLA на работу АЗС 99% и автоматическое выставление актов о нарушении SLA сервисным компаниям;

- выявление хищений на всех стадиях.

В рамках пилота в Санкт-Петербурге и Ленинградской области по предиктивной аналитике время ремонтных работ сократилось на 21%, что позволило увеличить уровень работоспособности оборудования на АЗС в среднем на 20 часов в месяц.

Снизилась стоимость комплексного обслуживания, т.к. сервисные партнеры, подключенные к МЦИ, видят состояние оборудования в режиме онлайн и исходя из анализа данных решают, нужно ли им ехать на объект.